合康高压变频器在古玉煤焦大功率合成气压缩机上的应用

一、项目概况

玉田县古玉煤焦化工有限公司是一家集洗煤、炼焦、甲醇提炼为一体的综合型煤焦化工企业,是唐山市顺利集团旗下的子公司。公司于2008年6月正式投入建设,一期工程占地800亩,投入资金12亿元,注册资金1亿元。现有员工1000余人,其中焦炭年生产能力为90万吨,甲醇年生产能力10万吨。

合康HIVERT 高压变频器应用在甲醇车间的合成气压缩机上,负载设备为离心式循环压缩机,该设备负责将原料气加压至合成甲醇的压力要求,是甲醇生产车间的心脏,具体参数如下:

二、生产工艺流程介绍

在甲醇生产过程中,原料气的净化和甲醇合成都须在一定的压力下进行,因此,需要对气体进行压缩,以达到所需要的压力,同时完成各工序之间原料气的输送。气体的压缩在甲醇生产工艺过程中占有重要地位,压缩机的生产能力和工作好坏直接影响全厂的生产。

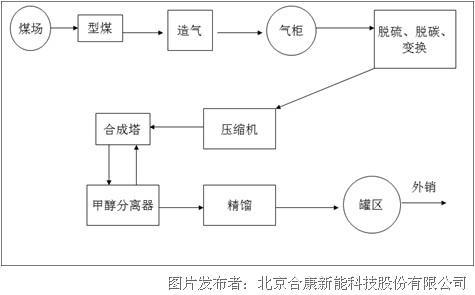

煤制气主要流程简图

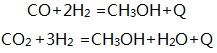

煤与空气燃烧,加入水蒸气使之分解,反应生成氢气和一氧化碳、二氧化碳等,生成半水煤气。气体经过脱硫、变换、脱碳净化后脱除大部分的硫化氢和二氧化碳,剩余氢气和一氧化碳、二氧化碳的新鲜气与循环气一起经甲醇合成气压缩机(C7001)压缩至5.0MPa左右后,经过入塔气预热器(E7001)加热到225℃左右,进入甲醇合成塔(R7001)内,甲醇合成气在铜锌系催化剂作用下发生如下反应生成甲醇:

甲醇合成塔(R7001)为列管式等温反应器,管内装有甲醇合成催化剂,管外为沸腾锅炉水,反应放出大量的热,通过列管管壁传给锅炉水,产生大量中压蒸汽,减压后送至蒸汽管网。副产蒸汽确保了甲醇合成塔内反应趋于恒定,且反应温度也可通过副产蒸汽的压力来调节。

甲醇合成塔(R7001)出来的合成气,经入塔气预热器(E7001),甲醇水冷器(E7002A,B),进入甲醇分离器(V7002),粗甲醇在此被分离。分离出的粗甲醇进入甲醇膨胀槽(V7003),被减压至0.4MPa后送至精馏装置,经精馏后成为成品甲醇。

甲醇分离器(V7002)分离出的混合气与新鲜气按一定比例混合后升压送至甲醇合成塔(R7001)继续进行合成反应。甲醇分离器(V7002)出来的循环气在加压前排放一部分弛放气,以保持整个循环回路惰性气体恒定。弛放气减压后去燃气系统;

合成工艺流程图

三、设备改造方案

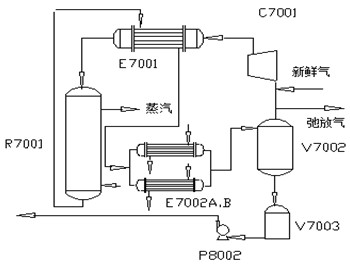

1、变频器选型

依据三相异步电动机的额定参数,选择合康HIVERT—Y10/364高压变频器作为离心压缩机的驱动装置,高压变频器,采用9单元串联拓扑结构,冗余设计实现离心压缩机的软启动及平滑调速。这种结构是利用低压功率器件实现高压,巧妙的避开了电力电子功率器件耐压不足的问题。同时通过前端的移相变压器,实现了多脉冲整流,具有对电网谐波污染小的优点。在变频器的内部控制上,利用功率单元输出波形的移相叠加,形成多电平输出电压波形,可以直接适配普通国产异步电机,对电机的绝缘没有特殊要求,并且具有脉动转矩小的优点。

现场运行的变频器

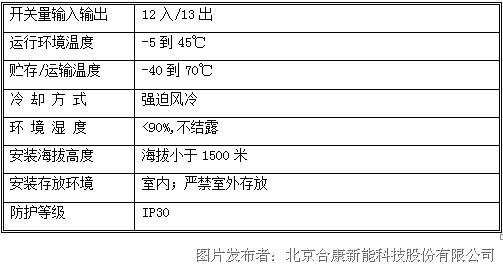

主要技术性能指标

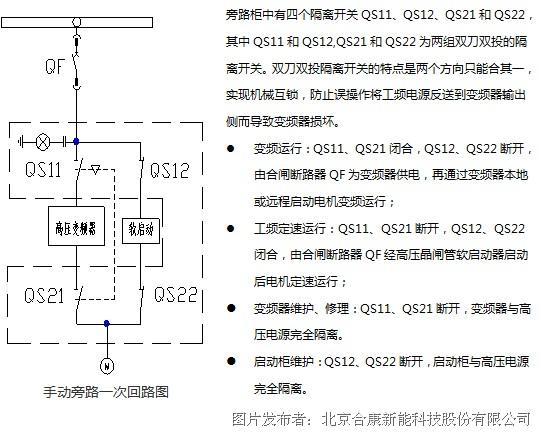

2、一次回路方案

现场原启动方式为高压晶闸管软启动器启动电机,因此考虑到当高压变频器出现故障或需要检修时,手动切换到原工频软启动回路运行,保证系统正常安全运行,其手动旁路柜原理见下:

3、设备改造后的实际效果

● 启动平稳,启动电流远小于额定电流,减小对电网冲击,延长了启动时间,启动过程无需降低厂用负荷。全厂变压器的容量为16000KVA,改造前压缩机启动时,需将全厂的设备负荷降低至低点,而且启动困难。改造后,启动平稳,不需降低厂用负荷,不用协调各个相关部门进行负荷的调整,提高了生产效率,解决了启动困难的问题。

● 改造前压力控制困难,对工艺控制不利。改造后,变频器能够精确的控制转速,能够及时响应工艺的要求,提高了生产工艺的精确度,因此可以根据工艺要求严格控制生产工艺需要的压力和流量,从而提高甲醇的产量。

● 降低了发生喘振的风险。改造前通过回流阀调节流量,当流量下降时,压力变化不大造成工作点向左平移,就有碰触防喘振曲线的风险,而改造后通过降低转速的方式调节流量,流量下降的同时,压力成平方关系下降,因此工作点向左下方移动,远离防喘振线,降低了发生喘振的几率。

● 改造前出口压力5.2MPa,变频改造后压力降至4.76MPa,与工频相比,压差减小4.4公斤,设备啸叫减轻,降低了起动机械转矩对电机机械的损伤,降低了噪音,有效延长了电机的使用寿命,同时极大的减轻了对管道的冲击,有效延长了管道的检修周期,减少了检修维护开支,节约大量维护费用。

● 节能效果良好。 在满足生产需求的情况下,供气压力越低,耗电量越少就越节能,对于离心式空压机,传统的节能调节方式基本上都是通过压力上限和电流上限来进行调节。改造后将回流阀尽量关小,减小回流量,这样就可以在保证产量的同时,降低电机转速,来达到节能的目的,根据流量、压力、轴功率与其转速的关系:

用文字表述为:流量与转速成正比、压力与转速的平方成正比、轴功率与转速的立方成正比。可知当流量呈线性下降时,其功率成三次方关系下降,从而达到节能的目的。从目前运行情况看,变频相比较工频输入电流降低30A左右,功率因数达到0.9,降低了工频时的无功损耗,综合节电率达到10%。

四、结论

通过对合成气压缩机的电机变频调速改造,有效解决了设备运行过程中启动难的问题,在提高自动化程度和生产效率的同时,改善了生产工艺,延长了设备检修周期,取得了良好的经济效益。随着高压变频器市场的进一步成熟,高压变频器应用于大功率合成气压缩机类负载将成为趋势,为国家的节能减排作出贡献。

提交

节能降本双并进 | 合康新能变频器电磁搅拌设备改造应用

合康新能 HCA高性能高压变频器

本色出演|合康亮相2023工业绿色发展大会

合康HCA高性能变频器重磅来袭

全新发布|新一代ES300液压伺服驱动器实现五项突破

投诉建议

投诉建议